Кабельные вводы из латуни материал для производства

Несмотря на то, что цинк был открыт только в 16 веке, латунь была известна еще древним римлянам. Они получали ее, сплавляя медь с галмеем, иначе говоря, с цинковой рудой.

С точки зрения металловедения, латунь представляет собой двойной или многокомпонентный медный сплав, в котором основным легирующим компонентом является цинк. По сравнению с медью латунь обладает более высокой прочностью и коррозионной стойкостью.

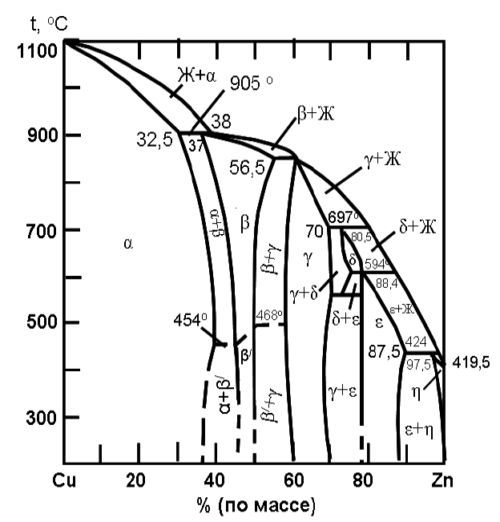

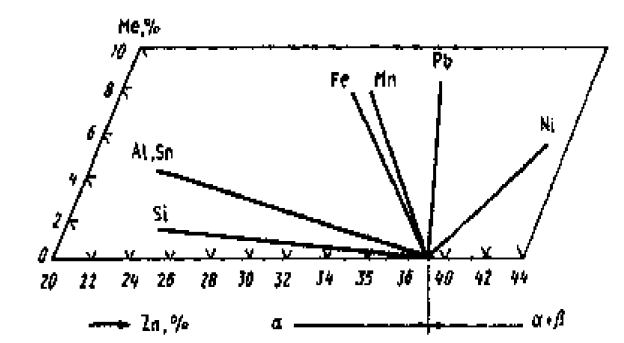

Для двухкомпонентной латуни особое значением имеет фазовый состав сплава. Предел растворимости цинка в меди при комнатной температуре равен 39%. При повышении температуры он снижается и при 905оС становится равным 32%. По этой причине латуни с содержанием цинка менее 39% имеют однофазную структуру (α-фаза) твердого раствора цинка в меди. Их называют α-латуни.

Медь с цинком, кроме основного раствора, образуют ряд фаз электронного типа –β, γ, ε. Наиболее часто структура латуни состоит из α или (α + β,) – фаз, при этом :

— α-фаза – твердый раствор цинка в меди,

— β, –фаза – упорядоченный твердый раствор на базе химического соединения (CuZn ).

Если в расплав ввести большее количество цинка, он не сможет полностью раствориться в меди и после затвердевания возникнет β-фаза – очень хрупкая и твердая, поэтому двухфазные латуни более тверды и прочны, но менее пластичны, чем однофазные.

При повышении температуры β-фаза имеет неупорядоченное расположение атомов и широкую зону гомогенности. В этом состоянии β-фаза достаточно пластична. При температуре ниже 454 – 468оС расположение атомов меди и цинка в этой фазе становится упорядоченным и она обозначается β, . Фаза β, в отличие от β-фазы имеет большую твердость и прочность.

Путем сплавления меди с металлическим цинком латунь была впервые получена в Англии в 1781 году. А в 1832 году, опять же в Англии Г.Мунц разработал сплав меди и цинка с добавлением свинца.

Благоприятное влияние свинца. в латуни, обеспечивающее отличную обрабатываемость резанием давно известно: прутки из, так называемой, свинцовистой латуни служат лучшим материалом для деталей, вытачиваемых на станках-автоматах (иначе свинцовистую латунь называют «автоматной»), а на быстроходных автоматах предпочитают латунь с повышенным содержанием свинца (до 2.0 – 2.5 %% ).

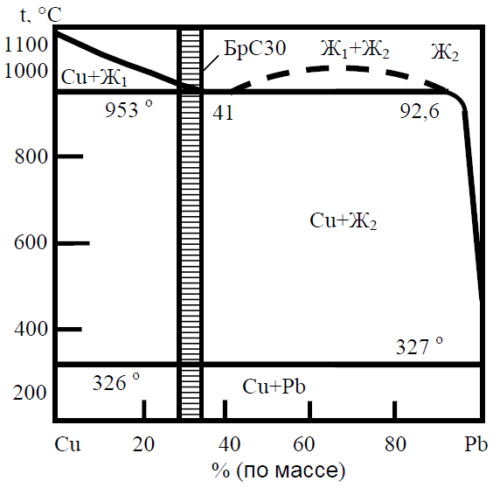

Свинец не растворим в фазах и при всех температурах (вплоть до солидола) присутствует в виде самостоятельной фазы – практически чистого свинца. Частицы свинца распределяются на границах зерен и от их количества, величины и расположения зависят основные свойства материала.

При обработке резанием латуни, в структуре которой имеются мелкие, равномерно распределенные включения свинца, получается сыпучая (а не витая) стружка. Это не только облегчает процесс обработки резанием, но и позволяет получать чистую без заусенцев, точную по геометрическим размерам поверхность.

Оптимальным, с точки зрения обработки свинцовистой латуни как давлением, так и резанием, является соотношение (α + β)-фаз 70/30 %% при условии упорядоченного расположения частиц свинца. Данные эти были получены практическим путем, набором статистических данных при проведении испытаний микроструктуры образцов с различной обрабатываемостью. При содержании β-фазы около 50% материал практически не обрабатывался, при минимальной нагрузке происходил излом изделия, а при содержании β-фазы менее 20% стружка становилась витой, что не позволяло получать необходимую чистоту поверхности обрабатываемого изделия.

Химический состав свинцовистых латуней, применяемых для изготовления кабельных вводов приведен в таблице 1.

Марка сплава | Массовая доля, % | ||||||||

Основные элементы | Примеси, не более | ||||||||

Cu | Pb | Zn | Fe | Sn | Sb | Bi | P | Сумма примесей | |

по ГОСТ 15527-2004 | |||||||||

ЛС59-1 | 57.0-60.0 | 0.8-1.9 | Остальное | 0.5 | 0.3 | 0.01 | 0.003 | 0.02 | 0.75 |

по EN 12165 | |||||||||

CW614N | 57.0-59.0 | 2.6-3.5 | Остальное | 0.3 | 0.3 | — | — | — |

|

CW617N | 57.0-59.0 | 1.6-2.6 | Остальное | 0.3 | 0.3 | — | — | — |

|

Примечание: в свинцовистых латунях по EN 12165 регламентировано содержание алюминия – до 0.05% и никеля – до 0.3%.

Благодаря наличию цинка и достаточно высокой упругости латунь обладает низкой склонностью к газ насыщению. Благодаря малому интервалу кристаллизации обладает хорошей жидкотекучестью и небольшой усадочной «пористостью». Это позволяет получать полуфабрикаты «плотные» по структуре, не имеющие участков, так называемой газовой «пористости». Латуни мало склонны к ликвационным явлениям.

При условии обеспечения оптимального химического состава по указанным выше стандартам и плотной литой структуры полуфабриката, для изготовления кабельных вводов применяется горячепрессованная латунь.

Именно процесс горячего объемного прессования позволяет получить оптимальную по геометрическим размерам, форме и свойствам заготовку для дальнейшей обработки резанием.

Эта технология производства является признанной во всем мире. Кабельные вводы, изготовленные из горячештампованной заготовки способны выдерживать как эксплуатационные, так и монтажные нагрузки, обеспечивать степень IP необходимую разгрузку кабеля.

При производстве взрывозащищенных кабельных вводов некоторые недобросовестные изготовители для удешевления детали могут использовать сплавы, не предназначенные для эксплуатации в экстремально тяжелых условиях с заниженными показателями. Это может привести к быстрому выходу оборудования из эксплуатации или замены всей системы. Визуальными методами отклонения в химическом составе определить невозможно. Достаточно часто в качестве сплава для кабельных вводов применяется, так называемый, литейный сплав марки ЛС59-1л, его классическое применение согласно стандарта ГОСТ 1020-77 «Латуни литейные» — втулки для шарикоподшипников и это понятно, потому как содержание свинца в этом сплаве допускается до 8.5%.

Другая хитрость недобросовестных изготовителей взрывозащищенных кабельных вводов кроется в технологии изготовления латунных элементов. Европейские производители вытачивают латунные изделия из заготовки, полученной методом горячего объемного прессования (или литья под давлением). Это цельное изделие, оптимальное с точки зрения распределения внутренних напряжений, в нем нет раковин или иных несложностей, посторонних неметаллических включений. «Альтернативный» вариант технологии намного дешевле первого и заключается в штамповке латунных «опилок», проще говоря при повышенной температуре под давлением производится некое подобие «спекания» отходов латуни в виде мелкой сыпучей стружки. Внешне детали могут быть похожи, такие заготовки даже можно механически обрабатывать, но структура изделия в этом случае неоднородная, не обладает необходимыми прочностными характеристиками и твердостью. Такие технологии, без сомнения дают выигрыш по цене ( в 1.5 – 2 раза ), но огромным «минусом» такого изделия является хрупкость и, соответственно, низкий срок службы. Иногда такие кабельные вводы просто разрушаются при падении.